01

中深孔落矿核心设备:凿岩机的选型与应用

在中深孔落矿作业里,凿岩设备的选择至关重要,它直接影响着钻孔效率和质量。常用的中深孔凿岩设备有 YG - 40、YG - 80、YG - 90、YGZ - 90 等凿岩机。其中,YGZ - 90 导轨式凿岩机在矿山应用广泛,它可与 CTC14A、CTC142 型凿岩台手机或 TJ25 型凿岩机配套,适用于较硬或坚硬矿岩层(F = 8~18),能钻凿∮50 - ∮80mm 的炮孔,有效孔深达 30m。其转钎扭矩大,在钻凿有裂缝、溶洞的矿岩时不易卡钎,即便偶尔卡钎,也可通过弱冲击强旋转的方式清除故障。而且,它对轴推力的适应范围大,操作方便,不同岩性的矿岩可根据排粉状况调整冲击能、转钎速度和轴推力,以获得较高的凿岩速度。

02

装药环节:装药器的合理使用与装药要点

装药是中深孔落矿的关键环节之一,装药器的使用是否正确直接关系到爆破效果。目前,FZY - 10 型装药器和 BQ - 100 型装药器在矿山中使用广泛。使用装药器时,要先检查设备是否完好,确保气路、管路畅通。装药过程中,要控制好装药速度和装药量,避免装药过密或过疏。对于扇形布孔的中深孔,由于孔口和孔底的情况不同,装药时要注意在孔口区域适当减少装药密度,防止孔口炸药过于密集,而在孔底区域根据实际情况合理增加装药,以保证炸药能量在孔内的均匀分布,为后续的爆破效果奠定基础。

在实际操作中,我们曾遇到过因装药器操作不当导致的问题。有一次在某矿山作业时,由于操作人员没有提前检查装药器的气路,导致在装药过程中气压不稳定,装药量时多时少。结果爆破后,部分区域矿石破碎效果不理想,出现了较多大块,影响了后续的开采效率。所以说,严格按照装药器的操作规范进行作业,真的太重要了,每一个小细节都关乎着整个爆破任务的成败 。

03

大块率难题:成因分析与应对策略

(一)大块率产生的原因

中深孔落矿采用扇形布孔时,爆破后容易产生大块,主要原因有以下几点。从炸药分布来看,扇形布孔使得炸药在孔内分布不均,孔口炸药密集,孔间容易先击穿,导致能量向前集中推出大块。从孔距设计角度,孔底距离较大,若孔的角度偏差 1~2°,在爆破时孔底区域的岩石受力不均匀,就会产生较大的大块。此外,爆破过程中应力波的传播和叠加效果在扇形布孔条件下不够理想,也会导致部分区域岩石破碎不充分,形成大块。

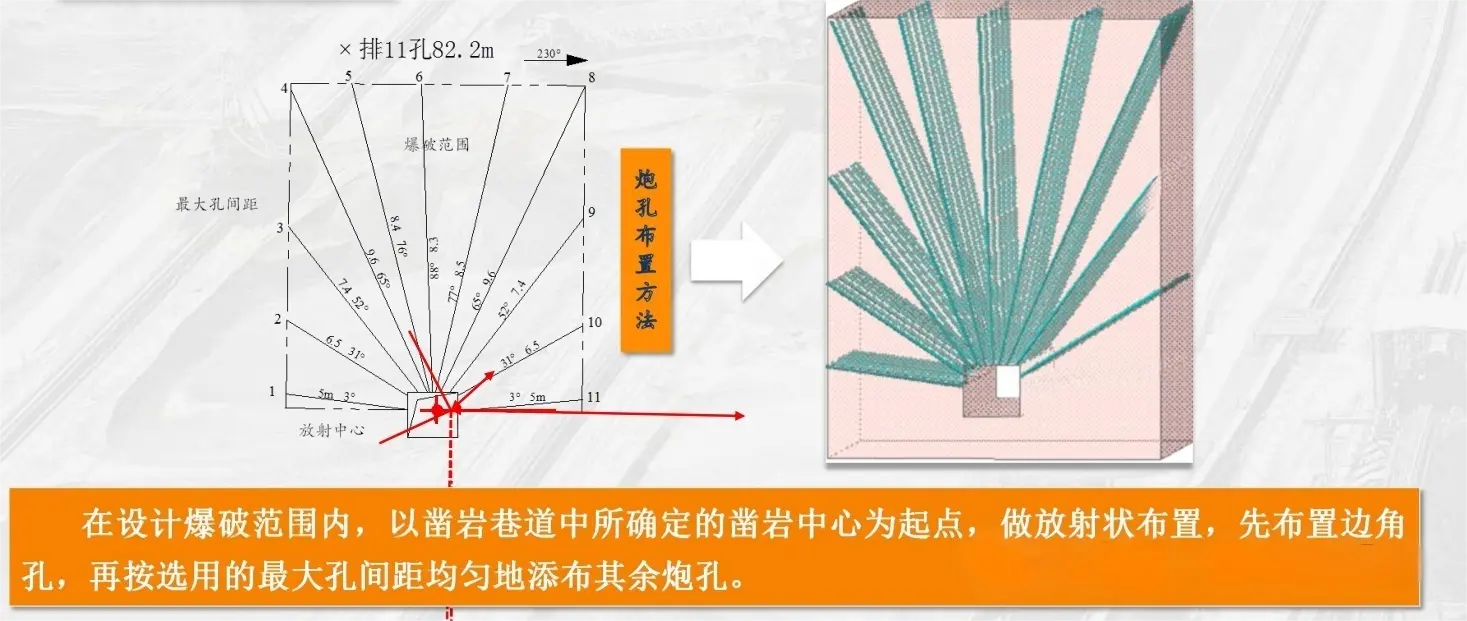

(二)小抵抗线技术降低大块率

为降低大块率,常采用小抵抗线技术。该技术是在保持孔网面积(孔间距 a× 最小抵抗线 W)和单位炸药消耗量基本不变的情况下,减小最小抵抗线,增大孔间距,使炮孔密集系数 m = a/W = 3~6。这样做的原理在于,减小最小抵抗线可以让应力波在岩石中传播时能量更集中,破碎作用更强烈,同时增大孔间距能使爆破应力波在孔间形成更合理的叠加,让岩石破碎更均匀。在实际应用中,以凿岩巷道中确定的凿岩中心为起点,做放射状布置炮孔,先布置边角孔,再按选用的最大孔间距均匀添布其余炮孔,确保炮孔布置合理,炸药能量能够充分作用于岩石,从而有效降低大块率。

04

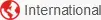

炮孔布置方式:水平与上向扇形布置的特点与应用

(一)水平扇形布置

水平扇形布置是中深孔落矿的一种布孔方式,它以凿岩巷道为基准,炮孔呈水平放射状分布。这种布置方式适用于某些特定的矿体形态,比如矿体在水平方向上具有一定的延伸性和规律性。在布置时,以凿岩中心为起点,向水平方向按一定角度和间距布置炮孔。然而,水平扇形布置在实际应用中存在一定局限性,由于炮孔水平分布,在处理上下层岩石的破碎效果时可能不够理想,且对凿岩设备的水平定位精度要求较高。

(二)上向扇形布置

上向扇形布置在中深孔落矿中应用较多,它的炮孔向上呈扇形放射分布。这种布置方式的优势在于能够更好地适应大多数矿体的赋存条件,尤其是当矿体存在一定的倾斜角度或上下层岩石性质有差异时。通过向上布置炮孔,炸药能量可以更有效地作用于上方的岩石,提高破碎效果。在施工时,同样以凿岩中心为起点,按照设计的角度和间距向上布置炮孔,先确定边角孔的位置,再均匀布置中间的炮孔,确保整个扇形区域内的炮孔分布合理,爆破时能够形成均匀的破碎效果,减少大块岩石的产生。