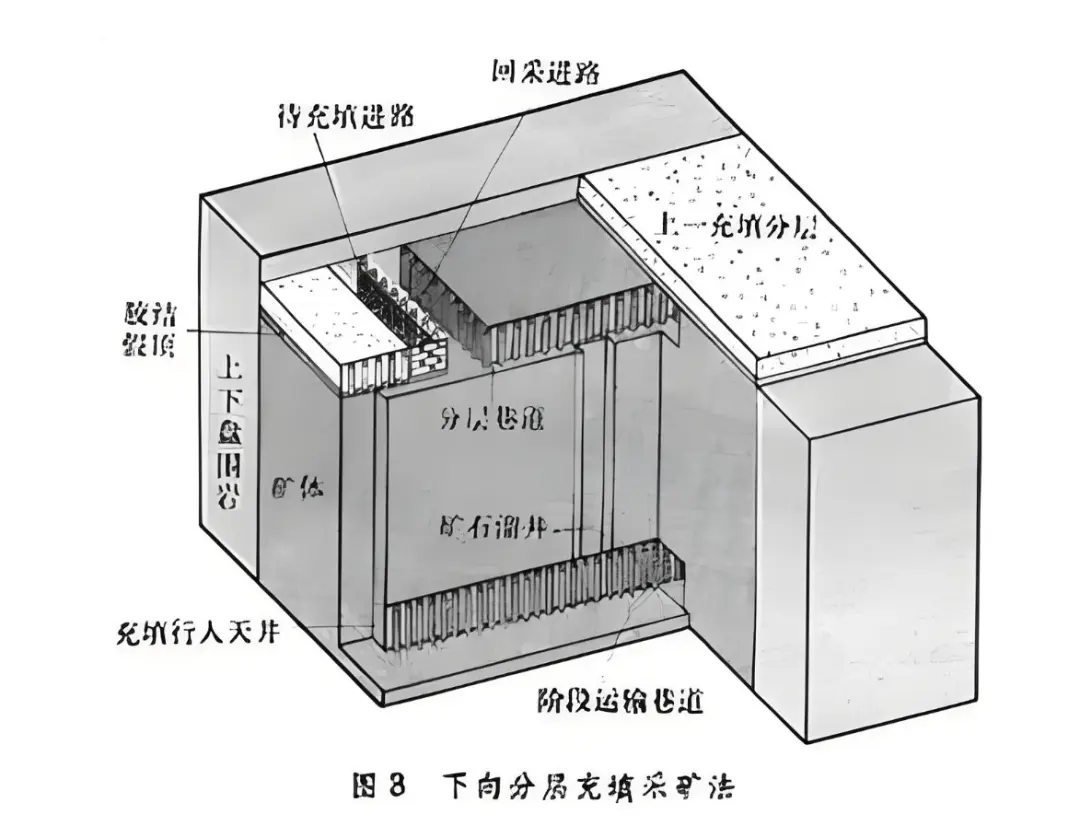

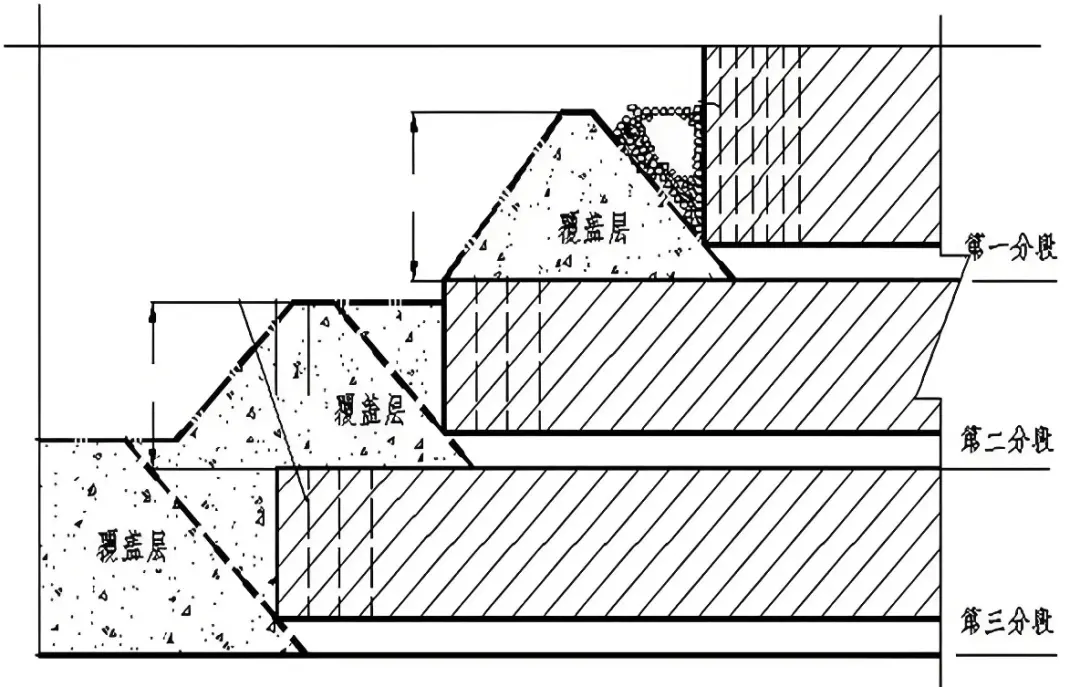

采矿方法的分类并非随意而定,而是有着严谨且科学的依据。其核心在于采场地压管理方法,这一要素贯穿于整个采矿作业流程,对采矿的安全、效率以及经济效益起着决定性作用。地压管理基于矿岩的物理力学性质,像硬度、坚固性、稳固性等,这些性质直接关乎到采矿过程中矿岩的稳定性。同时,地压管理又与采矿方法的适用条件、结构和参数、回采工艺紧密相连,牵一发而动全身,最终全方位影响着采矿的安全、效率和经济效果。目前,在采矿领域,被广泛采用的分类体系将众多采矿方法归纳为三大类,分别是空场采矿法、充填采矿法和崩落采矿法 。这三大类采矿方法,各自依据独特的地压管理策略,在不同的矿山地质条件和开采技术要求下发挥着作用。空场采矿法,也被称作自然支撑采矿法,是一种在回采进程中,主要依靠围岩自身的稳固性,或者借助少量矿柱、人工支柱来支撑采空区的采矿方法。该方法一般适用于矿石及围岩相当稳固,允许有较大暴露面的矿床。其基本作业流程是,先把矿块划分成矿房与矿柱,优先回采矿房,之后再采矿柱。在矿房开采过程中,充分利用矿柱及围岩的自然支撑力进行地压管理,使得开采空间始终保持敞空状态。至于矿柱,会根据矿岩稳固程度、工艺需求以及矿石价值等因素,来决定是进行回采,还是作为永久损失留在原地。全面采矿法适用于开采缓倾斜的薄至中厚矿体,并且要求矿岩的稳固性良好 。在实际作业时,工作面会沿着矿体走向或者倾向全面推进。在回采过程中,为了维护采空区的稳定,会将矿体中的夹石或贫矿留下来,形成不规则的矿柱,而这些矿柱通常会作为永久损失,不再进行回采。全面采矿法又可以细分为普通全面采矿法和留矿全面采矿法。其中,普通全面采矿法一般要求矿岩达到中等稳固以上的程度,顶板的暴露面积应大于 200-500 平方米 ,矿体倾角不超过 30°,矿体厚度在 5-7m 以下,国内大部分矿山开采的是 1.5-3.0m 的矿体 ,且矿体产状较稳固。而留矿全面采矿法则是在普通全面采矿法的基础上,结合了留矿法的一些特点,在回采过程中会暂留部分矿石在采场,以形成作业平台。全面采矿法的采切工程量较小,通风条件优越,能够较好地适应矿体形状和倾角的变化。然而,该方法也存在一定的局限性,采空区顶板暴露面积较大,存在一定的安全风险,需要严格控制顶板暴露面积,避免突发性冒落事故的发生。房柱采矿法主要针对水平或缓倾斜矿体进行开采。在采场中,会将矿块划分成规则的矿房和矿柱,在回采矿房时,会留下规则的连续或间断矿柱,以此来支撑顶板。根据矿体厚度的不同,可采用不同的回采工艺。当矿体厚度小于 3 米时,可整层回采;厚度在 3-5 米时,需分两层回采;厚度为 5-8 米时,先采下层,然后挑顶采上层,采用电耙出矿;当矿体厚度在 8-20 米时,采用浅孔开凿切割天井、切顶平巷,切顶预留房间矿柱并超前回采 5-7 米,然后运用凿岩台车深孔落矿,使用无轨设备出矿 。房柱采矿法的机械化程度较高,生产能力大,采准工作量小,回采工艺简单,通风条件良好,便于实现机械化作业,生产率较高,采场生产能力较大。不过,该方法的矿柱矿石损失率相对较高,顶板的安全性也有待提高,需要对矿柱间距和截面尺寸进行优化设计,以降低矿石损失率,提高开采的安全性。留矿采矿法专门用于急倾斜薄矿脉的开采,它要求矿岩具备双重稳固性,同时矿石不能有结块和自燃的特性。在开采过程中,工人直接在矿房暴露面下的留矿堆上面作业,采用自下而上分层回采的方式。每次采下的矿石,靠自重放出大约三分之一,其余的矿石则暂留在矿房中,作为继续上采的工作台。待矿房全部回采完毕后,再将预留在矿房中的矿石全部放出。该方法的结构和生产工艺相对简单,管理起来较为方便,利用矿石自重放矿,采准工作量较小。但它也存在一些缺点,比如矿石损失贫化较大,在开采过程中,由于矿石的多次转运和暂留,容易导致矿石的损失和贫化;而且,该方法对矿石的性质要求较高,不适用于所有的矿石类型,在开采过程中,还需要特别防范矿石结块与自燃等风险。留矿采矿法比较适用于钨、锡等不黏结性矿石的开采。分段矿房法会将阶段进一步划分成若干个分段,一般为 3-5 个,在每个分段上分别布置矿房和矿柱 。分段实际上是回采的基本单元,每个分段的开采工艺过程基本相似。各分段采下的矿石,从分段出矿巷道运出,通过溜井或直接经斜坡道运出到井下矿仓。该方法一般不留间柱,分段内实行连续回采,多采用自行设备进行开采。若在分段间以及矿房之间留有矿柱,通常会在矿房回采结束后立即回收矿柱,并及时处理空区。分段矿房法几乎所有的开采作业都在暴露面较小的巷道以及硐室中进行,安全性较好,以分段为独立的回采单元,灵活性高 。但该方法的采准工程量较大,由于矿柱的存在,会影响矿石的回收,增加采准工程量,在一定程度上也会降低回采效率。阶段矿房法是以整个阶段作为回采对象,采用深孔或中深孔进行落矿 。根据炮孔布置方式的不同,又可细分为水平深孔落矿阶段矿房法和垂直深孔落矿阶段矿房法。水平深孔落矿阶段矿房法要求在矿房底部进行拉底,通过在凿岩硐室中钻水平扇形深孔,向矿房底部拉底空间崩矿;垂直深孔落矿阶段矿房法不仅要进行拉底作业,还需要开凿切割立槽,回采工作面是垂直的,崩落的矿石借助自重落到矿房的底部放出,采空区不断扩大 。阶段矿房法要求矿体整体性强,适用于中厚以上矿体的大规模机械化开采,能够实现高效的开采作业,但对开采技术和设备的要求也相对较高。充填采矿法,是一种在回采过程中,随着回采工作面的推进,逐步用充填料对采空区进行充填的采矿方法 。在实际作业时,有时还会将支架与充填料配合使用,以此来维护采空区的稳定。充填采空区的主要目的在于,利用形成的充填体进行地压管理,有效控制围岩崩落和地表下沉,为回采工作创造安全且便利的条件,有时也用于预防有自燃倾向矿石的内因火灾。单层充填法适用于缓倾斜薄矿体,其作业方式是在矿块倾斜全长的壁式回采面,沿着走向方向,一次按矿体全厚进行回采 。随着工作面的不断推进,会有计划地采用水力或胶结充填的方式处理采空区,以此来控制顶板崩落。以湖南湘潭锰矿为例,该矿开采的是缓倾斜薄矿体,矿石稳固且易自燃,顶板岩石不稳固,上部为含水层,不允许崩落,底板稳固 。在开采过程中,矿块斜长 30 - 40m,沿走向长 60 - 80m,控顶距 2.4m,充填距 2.4m,悬顶距 4.8m 。采用浅孔落矿,ZJP - 13 型电耙运搬矿石,边出矿边架木棚,当工作面沿走向推进 1.8 米时,充填 2.4m 。充填前需要清理场地,架设充填管道,打砂门子并挂砂帘子等,水力充填是逆倾斜由下而上间断进行,分段拆除支柱和充填体 。单层充填法在顶板岩层不允许崩落的条件下,是开采缓倾斜薄矿体的有效方法,具有回采率高、贫化率低的优点,但也存在采矿效率低、坑木消耗大的缺点。上向分层充填法又可细分为上向水平分层充填法和上向倾斜分层充填法。上向水平分层充填法一般先将矿块划分为矿房和矿柱,第一步回采矿房,第二步回采矿柱 。回采矿房时,采用自下向上水平分层的方式进行,随着工作面的推进,逐层充填采空区,并留出继续上采的工作空间 。充填体不仅能够维护两帮围岩,还可作为上采的工作平台,崩落的矿石落在充填体的表面上,通过机械方法将矿石运至溜井中 。当矿房采到最上面分层时,要进行接顶充填 。矿柱则在采完若干矿房或全阶段采空后再进行回采 。该方法的矿块结构参数会根据矿体厚度有所不同,当矿体厚度小于 10 - 15m 时,矿房长轴沿走向布置,矿房长度 30 - 60m;当矿体厚度大于 10 - 15m 时,矿房垂直走向布置,此时矿房长度一般控制在 50m 以内,矿房宽度 8 - 10m,间柱宽 6 - 8m,顶柱厚 4 - 5m,底柱高 5m,阶段高 30 - 60m 。为减小矿石的损失,可采用砼底柱取代矿石底柱 。该方法回采方案较多,灵活性强,结构简单,采切工作简单,采切比小,不容易形成超采或欠挖,可实现选别回采,矿石损失、贫化率低,对矿体形态变化的适应性强,机械化程度高,采场生产能力大。不过,人员直接在暴露的顶板下作业,安全性较差,对顶板管理和维护的要求严格。上向倾斜分层充填法与上向水平分层充填法的区别在于,它采用倾斜分层回采,在采场内矿石和充填料的搬运主要靠重力 ,所以只能用干式充填 。该方法以矿块为回采单元,充填料从充填溜井溜至倾斜的工作面,靠自重铺撒,铺设垫板后进行落矿,矿石也靠自重溜入溜井 。回采过程分为三个阶段,先回采三角形底部,形成倾斜工作面;接着进行正常倾斜工作面的回采;最后采出三角形的顶部矿石 。随着上向水平分层充填法机械化程度的提高,利用重力运搬矿石和充填料的优越性逐渐不突出,且该方法使用条件要求严格,需要矿体形态规整,为中厚以上矿体,倾角大于 60° - 70°,还不能用于水力和胶结充填。下向分层充填法适用于开采矿石很不稳固,或者矿石和围岩均很不稳固,且矿石品位很高或价值很高的有色金属或稀有金属矿体 。其采矿实质是从上往下分层回采和逐层充填,每一分层的回采工作都在上一分层人工假顶的保护下进行 。回采分层可以是水平的,也可与水平成 4° - 10° 或 10° - 15° 倾角 。倾斜分层主要是为了充填直接顶,同时也有利于矿石运搬,但凿岩和支护作业不如水平分层方便 。例如瑞典加尔彭贝里铅锌矿,矿体倾角约 70°,厚度 20m,矿石松软,品位很高 。该矿分层高 4m,进路宽 4.5 - 5m,使用双机台车钻凿直径 38mm、深 2.7m 的炮孔,爆下的矿石用 2.6m³ 前装机装入自卸汽车运往溜矿井 。进路采完后随即充填,尾矿在地表经水力旋流器脱泥、圆筒真空过滤机脱水后,在双轴叶片搅拌机中将尾矿、水泥加水搅拌制浆,制备好的充填料由双缸柱塞泵送往地下 。充填前,在进路底板留一层 30cm 厚的碎矿石,上面放塑料布,塑料布上铺设金属网 ,先用灰砂比 1:4 的充填料充填 1.6m 高,然后用灰砂比 1:8 的充填料充填其余空间 ,上下两个分层的进路彼此直交,上一分层的充填体像横梁一样架在下面的进路上,保障了作业安全 。下向分层充填法有效地解决了极不稳固矿体的回采安全问题,但成本相对较高。进路充填法以巷道式回采为主要特征,上下向进路会交替施工。在采矿过程中,配合高浓度胶结充填体来维护边帮的稳定 。中煤第七十一工程处有限责任公司申请的 “一种中深孔进路充填采矿方法及充填装置” 专利,通过铺网组件的设置,使得网片对凝固的尾砂或水泥砂浆起到连接的作用,进一步避免尾砂或水泥砂浆在凝固后产生裂痕而破裂塌陷,有利于提高采空区填充后内部的稳定性 。白银有色集团股份有限公司申请的 “一种进路式充填挡墙的施工工艺” 专利,施工工艺简单,施工工期短,排水效率高,充填效率高,一天即可完成挡墙的安装及凝固,方便断管、检查充填效果,成本低,承压能力好,可回收部分充填管路,对需快速完成进路充填衔接生产的矿山起到较好的作用 。进路充填法适用于各种复杂的矿体条件,能有效提高矿石的开采率。分采充填法主要针对薄矿脉或多品种矿体 。当矿脉厚度小于 0.3 - 0.4m 时,工人无法直接在其中工作,此时就需要分别回采矿石和围岩,使采空区达到允许工作的最小厚度(0.8 - 0.9m) 。采下的矿石运出采场,而采掘的围岩则用于充填采空区,为继续上采创造条件 。该方法通过削壁取石与废石充填实现选别回采,能显著降低贫化率,特别适用于稀有金属矿的开采,能够最大程度地提高资源的回收率,减少资源浪费。嗣后充填法是在矿房回采完毕后,一次性实施胶结或非胶结充填 。通过这种方式形成的人工矿柱,兼具空场法的高效开采效率与充填法的稳定性 。在实际应用中,若矿柱不需要回收而作为永久损失时,采空区可采用非胶结充填;当一个矿块的充填体需要为相邻的矿块提供出矿通道时,其底部约 10m 需采用较高灰砂比的胶结充填料充填 。例如,国外的 Kidd Creek 矿山采用大型硫化矿作为矿石类型,采场尺寸为 79 英尺宽、98 英尺长和 299 英尺高,分段高度为 98 英尺,矿柱尺寸在 70 - 98 英尺之间,运输道间隔为 397 英尺 ,该矿山采用空场嗣后充填采矿法,对提高矿山整体生产能力和降低矿石损失贫化具有显著效果 。近年来,嗣后充填技术在工艺和材料上不断革新 。在充填材料方面,通过对尾矿、工业废渣等废弃物的再利用,不仅降低了充填成本,还减少了对环境的影响 。在充填工艺上,采用管道输送高浓度充填料,优化胶结配比,显著提升了充填体的强度和稳定性 。同时,借助先进的监测技术,能够实时掌握充填体的状态和采空区的稳定性,为采矿作业提供了更可靠的安全保障 。随着技术的不断进步,嗣后充填法在深部金属矿山以及地表保护要求严苛区域的应用比例持续扩大,成为实现绿色、高效采矿的重要技术手段。崩落采矿法是一种随着回采工作的推进,同时崩落围岩来填充采空区的采矿方法 。该方法以整个矿块作为回采单元,在一个阶段内自上而下进行开采,其显著特征是在覆岩下放矿 。崩落采矿法的适用条件为地表允许崩落,且矿体为倾斜或急倾斜的厚大矿体,矿石或围岩不稳固,采矿强度大 。该方法具有生产效率高、作业安全、生产灵活等优点,但也存在损失贫化大的缺点,因此不适用于开采高品位、高价值的矿石 。单层崩落法适用于开采顶板岩石不稳固、厚度小于 3m、倾角小于 30° 的层状矿体 。在开采过程中,将阶段间矿层划分成矿块,回采按矿体全厚沿走向推进,回采工作面推进时回收支柱,崩落采空区顶板岩石进行充填 。根据工作面的不同,可分为长壁式、短壁式和进路式 。长壁式工作面长等于整个矿块斜长,采准工作和工作面布置简单,生产能力大,劳动效率高,损失贫化小,通风好,但支护材料以木材为主,坑木消耗大,支护劳动强度大,顶板管理复杂 ;短壁式顶板稳固性差,阶段之间沿走向掘分段巷道,缩小工作面,工作面小,灵活性大,但生产能力和劳动生产率低 ;进路式适用于矿层稳定性很差的情况,将矿块用分段巷道或上山划分,以它们做回采工作面进路回采 。分层崩落法适用于急倾斜矿体,且矿石和围岩不稳固,矿体厚度很大,矿石品位价值又不高的情况 。该方法按分层自上向下回采,以回采巷道作为单元回采,在假顶支护下回采,本层回采完后,底部平铺设垫板,撤支柱,放顶 。分层崩落法的损失贫化低,在回采面可进行选矿,对矿体形状适应性大,但木材消耗大,通风条件不好,存在火灾危险,生产能力小 。例如,在某矿山的开采中,采用分层崩落法,采场沿矿体走向连续布置,长 50m,宽度为矿体水平厚度,高度与中段高度相同 。上下中段之间不留顶底柱,相邻采场之间也不留间柱,均自上而下分层连续回采 。在回采过程中,采用浅孔凿岩机钻凿浅孔进行落矿,用电耙子出矿,同时随回采工作的进行及时架设支架对分层进行联络道、分层平巷和回采进路进行支护 。在对最上一个分层进行回采时,必须在放顶前于分层底板铺设木地梁金属网假顶,以保证后续回采工作的安全 。有底柱分段崩落法适用于急倾斜厚度不小于 5m、倾斜不小于 10m、岩石上盘随意、下盘中等稳固以上、矿石不低于中等、矿石价值不大的矿体 。该方法由上而下分段逐个采,分段下部有出矿专用底部结构,如电耙 。其优点是使用灵活、适用范围广、生产能力大、采出矿设备简单、通风条件好;缺点是损失贫化大、采准切割工程量大 。在实际应用中,需要合理选择放矿方案,如平面放矿、立面放矿、斜面放矿等,以降低矿石的损失贫化 。例如,中条山有色金属公司在有底柱分段崩落法的放矿实践中,针对厚大矿体,多条穿脉耙道并行的采场放矿,多采用倾斜的放矿方案,通过控制各漏斗的放矿速度,使崩落矿石在采场中形成一个倾角大于 30° 的坡面,从而保持矿岩接触面的倾斜下降,有效降低了损失贫化指标 。无底柱分段崩落法适用于回采巷道稳固、急倾斜或缓倾斜厚矿体,可用于剔除矿石中夹石或分级出矿 。该方法的分段凿岩崩矿出矿均在回采巷道内进行,安全性好,采场结构简单,适用大型无轨设备,机械化程度高,采准工程小,劳动生产率高,成本低,作业安全 。但该方法也存在一些缺点,如回采巷道通风困难,损失贫化高 。我国金属矿山于 1965 年开始引进无底柱分段崩落采矿法,并得到快速推广,目前已占地下铁矿山矿石总产量的 70% 左右 。不过,该方法的矿石损失率约为 20%,贫化率约为 20% - 30% ,在实际应用中,需要通过优化采矿设计、合理布置采准工程等措施来降低损失贫化 。阶段崩落法分为阶段强制崩落法和阶段自然崩落法 。阶段强制崩落法适用于矿体厚大、形状规整、倾角陡、价值不高、矿石无结块无自燃无氧化的矿体 ,其回采高度等于阶段全高,采准工程小,劳动生产率高,成本低,作业安全,但生产技术放矿要求严,大块率高,损失大 。阶段自然崩落法适用于矿石拉底后能借自重自然崩落的矿体 ,与阶段强制崩落法的适用条件相同 。例如,铜矿峪矿长期采用自然崩落法进行矿石开采,但该方法也带来了地压损坏等问题,需要采取相应的治理措施来保障矿山安全生产 。崩落法的应用有着严格的前提条件。首先,地表必须允许陷落,这是崩落法实施的基础。若地表存在建筑物、交通设施或其他重要设施,不允许出现塌陷情况,那么崩落法便无法适用。其次,矿体的厚度和倾角要满足崩落岩层能够有效覆盖采空区的要求。一般来说,对于急倾斜矿体,厚度不小于 5m ,倾斜矿体不小于 10m 时,更适合采用崩落法 。在工程控制方面,建立完善的地压监测系统至关重要。通过实时监测地压变化,能够及时掌握围岩的稳定性状况,提前预测可能出现的山崩、地表塌陷等次生灾害。例如,在一些矿山中,利用先进的传感器技术,对采场周围的岩体应力、位移等参数进行实时监测,一旦发现异常,立即采取相应的措施,如加强支护、调整开采顺序等 。同时,在施工过程中,要合理优化崩落顺序与爆破参数。根据矿体的地质条件和开采要求,制定科学的崩落顺序,确保围岩的崩落能够均匀、稳定地进行。在爆破参数的选择上,要综合考虑矿石的硬度、岩体的结构等因素,使爆破效果既能满足开采需求,又能最大限度地减少对围岩的破坏,从而平衡资源回收率与开采成本,实现矿山的安全、高效开采 。在采矿工程领域,采矿方法的选择绝非简单随意之举,而是一个需要综合考量众多因素、遵循严谨工程逻辑的复杂过程。这一决策直接关乎矿山开采的安全、效率、资源回收以及经济效益等多个关键方面,任何一个环节的疏忽都可能引发严重后果。矿体地质条件是采矿方法选择的基础依据。矿体的稳固性直接决定了开采过程中对支护和地压管理的需求。对于稳固性良好的矿体,空场采矿法是较为合适的选择,能够充分利用矿岩自身的强度维持采空区的稳定,降低支护成本,提高开采效率。而对于不稳固的矿体,充填采矿法或崩落采矿法可能更为适用,通过充填或崩落围岩来控制地压,保障开采安全。矿体的厚度和倾角也对采矿方法的选择有着重要影响。对于缓倾斜的薄矿体,全面采矿法、房柱采矿法等较为适用,这些方法能够较好地适应矿体的形态和产状,实现高效开采。而对于急倾斜的厚大矿体,则更倾向于采用分段崩落法、阶段崩落法等,以充分利用矿石的自重实现放矿,提高生产能力。经济技术指标是采矿方法选择中不可或缺的考量因素。成本控制是矿山运营的关键,不同的采矿方法在设备购置、材料消耗、人力投入等方面的成本差异较大。例如,露天开采的成本相对较低,但受到矿体埋藏深度和地形条件的限制;地下开采成本较高,但能够开采深部矿体。因此,在选择采矿方法时,需要综合考虑矿山的实际情况,权衡成本与收益。资源回收率是衡量采矿方法优劣的重要指标之一。高价值的贵金属矿或稀有金属矿,通常要求采用回收率高的采矿方法,如充填采矿法,以最大程度地回收资源,减少浪费。而对于低品位的矿石,在保证一定回收率的前提下,可以选择成本较低的采矿方法,以提高经济效益。环保要求在现代采矿中也占据着越来越重要的地位。随着人们环保意识的不断增强,对矿山开采的环境影响提出了更高的要求。地表保护是环保的重要方面之一,对于地表有重要建筑物、生态保护区或人口密集区的矿山,需要选择对地表影响较小的采矿方法,如充填采矿法,以避免地表塌陷和生态破坏。废石处理也是环保要求的重要内容。传统的采矿方法往往会产生大量的废石,对环境造成严重的压力。因此,在选择采矿方法时,需要考虑废石的处理方式,尽可能减少废石的产生,实现废石的资源化利用。为了实现采矿方法的精准选择,现代矿山广泛应用数字化建模与岩石力学分析技术。通过数字化建模,可以对矿体的地质条件、开采过程进行模拟和分析,预测不同采矿方法的效果,为决策提供科学依据。岩石力学分析则能够深入研究矿岩的力学性质,评估采场的稳定性,优化地压管理方案。例如,在某矿山的开采中,通过数字化建模和岩石力学分析,对空场采矿法、充填采矿法和崩落采矿法进行了模拟和比较。结果显示,对于该矿山的矿体条件,充填采矿法虽然成本较高,但能够有效控制地压,保障地表安全,资源回收率也较高;崩落采矿法成本较低,但损失贫化较大,对地表环境有一定影响;空场采矿法虽然开采效率较高,但在矿体不稳固的区域存在较大的安全风险。综合考虑各种因素,最终选择了充填采矿法作为该矿山的主要采矿方法。采矿方法的选择是一个综合性、系统性的工程决策过程,需要充分考虑矿体地质条件、经济技术指标和环保要求等多方面因素。通过科学合理的方法选择,结合先进的技术手段,能够实现矿山的安全、高效、绿色开采,为矿业的可持续发展奠定坚实基础。