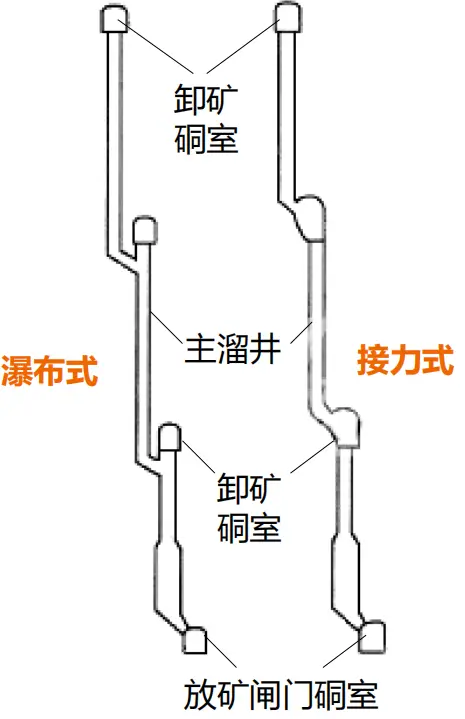

分段式直溜井是通过将各阶段溜井的上下口错开一定距离,形成分段接力运输的特殊溜井形式。其核心在于打破传统直溜井的垂直贯通模式,通过空间错位实现多阶段独立运作,既保留了直溜井的高效自重运输特性,又针对性解决了多阶段开采中的协同难题。这种设计尤其适用于地质条件复杂、多水平同时生产的矿山,通过分段控制降低单一溜井的事故影响范围,提升系统整体可靠性。相较于传统垂直溜井,分段式设计的最大优势在于 “故障隔离”。当某一阶段溜井因堵塞、磨损或围岩失稳等问题停止运行时,仅需关闭该段溜口闸门,上下阶段仍可通过独立溜井继续生产,避免全系统停产风险。例如,某金属矿山应用分段式溜井后,因局部溜井检修导致的产能损失从传统方案的 20% 降至 5%,显著提升了生产连续性。上阶段溜井与下阶段溜井通过倾斜溜道刚性连接,形成 “阶梯式” 转运通道。矿石从上阶段溜井下落至底部后,经斜溜道转向进入下阶段溜井,逐段接力直至井底,形似瀑布分级跌落。斜溜道倾角通常设计为 45°~60°,既保证矿石顺畅滑动,又避免高速冲击对井壁的磨损。某铁矿现场实测显示,经斜溜道缓冲后,矿石冲击速度较垂直下落降低 30%,有效延长了溜井使用寿命。适用于矿体倾角较陡(>60°)、各阶段水平间距较小的矿山。施工时需精准控制上下溜井的对位精度,确保斜溜道与上下溜井接口处的平滑过渡,避免矿石卡顿。典型案例:江西某铜矿采用瀑布式溜井,通过 3 段斜溜道连接,实现了 800 米高差的分段运输,单井日运输能力达 4000 吨。各阶段溜井通过溜口闸门柔性连接,上阶段矿石需经人工或自动化闸门控制,定点释放至下阶段溜井。闸门通常采用气动或液压驱动,可精准调节放矿速度,避免多阶段同时放矿导致的井下风流紊乱或矿石拥堵。某金矿应用实践表明,通过 PLC 系统联动控制各段闸门,可实现放矿效率提升 15%,同时降低粉尘浓度 25%。适合多阶段独立生产、需灵活调配矿流的矿山,尤其适用于矿石性质差异较大的分采分运场景。设计时需重点优化闸门硐室的结构强度,采用钢筋混凝土衬砌或钢板支护,应对高频次放矿的冲击荷载。例如,山东某铅锌矿在接力式溜井中配置了智能称重传感器,实时监控各段储矿量,实现了闸门的自适应控制。1. 地质条件:优先布置于坚硬稳固岩层(单轴抗压强度 > 80MPa),避开断层破碎带及涌水层,必要时采用锚杆 + 喷射混凝土联合支护。地质条件是分段式直溜井选址的首要考量因素。溜井应优先布置在单轴抗压强度大于 80MPa 的坚硬稳固岩层中,这类岩层能够承受矿石长期下落产生的冲击荷载与地压作用,确保井壁的稳定性。例如,在某花岗岩矿区,其岩石单轴抗压强度达到 100MPa,在此布置的分段式直溜井历经多年高强度使用,井壁仅出现轻微磨损,未发生明显变形或垮塌。相反,若溜井穿越断层破碎带或涌水层,将面临极大风险。断层破碎带的岩石完整性差,在矿石冲击下极易松动垮落,导致溜井堵塞甚至坍塌;涌水层则可能引发井下泥石流,进一步破坏溜井结构。当无法避开不良地质区域时,需采取锚杆 + 喷射混凝土联合支护措施。锚杆可深入稳定岩层,提供锚固力,将破碎岩石与稳定岩体连接为整体;喷射混凝土则能封闭井壁,防止岩石风化、碎落,增强结构整体性。某金属矿山在穿越破碎带的溜井段,通过密集布置锚杆(间距 0.5 米)并喷射 15 厘米厚的混凝土,成功保障了溜井的安全运行。2. 阶段匹配:上下阶段水平间距宜控制在 15~30 米,既减少斜溜道或闸门硐室的工程量,又避免过度错位导致的运输效率下降。上下阶段水平间距的合理控制对分段式直溜井的效能发挥至关重要。间距过小,斜溜道或闸门硐室的施工难度虽降低,但难以充分发挥分段独立的优势;间距过大,则会增加斜溜道长度或闸门硐室数量,导致工程量剧增,同时延长矿石转运路径,降低运输效率。一般而言,15~30 米的水平间距较为适宜。以瀑布式溜井为例,此间距可使斜溜道长度控制在合理范围,既能有效利用重力实现矿石顺滑转接,又不会因斜溜道过长导致矿石下滑速度过快,加剧磨损。在某铅锌矿,通过优化各阶段水平间距至 20 米左右,斜溜道施工成本较原方案降低 25%,同时矿石运输效率提升 12%,实现了经济与效能的双赢。3. 系统协同:需与各阶段运输巷道、卸矿硐室精准对接,建议采用三维激光扫描技术进行空间定位,确保各分段接口误差 < 10cm。分段式直溜井作为矿山运输系统的关键节点,必须与各阶段运输巷道、卸矿硐室紧密协同,才能保障全流程顺畅。精准对接是实现协同的基础,若接口位置偏差过大,会导致矿石转运不畅,甚至引发堵塞事故。采用三维激光扫描技术可有效提升对接精度。该技术能够快速、精确地获取井下空间三维数据,为溜井及相关硐室的设计与施工提供可靠依据。在施工过程中,利用扫描数据实时监测各分段接口位置,及时调整偏差,确保接口误差控制在 10cm 以内。某大型铜矿在建设分段式直溜井时,借助三维激光扫描技术,提前发现并纠正了多个接口位置偏差,使溜井投产后矿石转运效率显著提高,故障率降低 30%,有力保障了矿山高效生产。1. 卸矿硐室:需设置缓冲垫层(如废石或橡胶衬垫),降低卸矿冲击对溜井上口的磨损,同时配备格筛装置(筛孔尺寸为最大矿块的 1.2 倍),防止超大块堵塞。卸矿硐室是矿石进入溜井的起始端,长期承受高强度卸矿冲击,因此合理的结构设计至关重要。设置缓冲垫层是减少冲击磨损的有效手段,常见的缓冲垫层材料包括废石和橡胶衬垫。废石垫层利用自身的松散结构,吸收矿石下落的冲击能量,且取材方便、成本低廉;橡胶衬垫则具有良好的弹性和耐磨性,能更有效地缓冲冲击,延长溜井使用寿命。某铁矿在卸矿硐室铺设了 0.5 米厚的废石垫层,实测数据显示,溜井上口磨损速率较未铺设前降低了 40%。此外,格筛装置是防止超大块矿石进入溜井导致堵塞的关键防线。格筛筛孔尺寸应根据最大矿块尺寸合理设计,一般为最大矿块的 1.2 倍,既能保证合格矿石顺利通过,又能拦截超大块。某铜矿采用筛孔尺寸为 30 厘米的格筛(对应最大矿块尺寸约 25 厘米),有效避免了因超大块矿石引发的溜井堵塞事故,保障了生产连续性。2. 放矿闸门硐室:空间尺寸需满足设备安装与检修需求,单侧人行道宽度≥1.2 米,高度≥2.5 米,同时设置通风除尘管道,改善作业环境。某铜矿实测数据显示,合理设计的闸门硐室可将设备检修时间缩短 40%。放矿闸门硐室作为控制矿石溜放的核心部位,其结构设计直接影响设备运行与人员操作的便捷性和安全性。充足的空间是设备安装与检修的基础,单侧人行道宽度不小于 1.2 米,可确保人员在设备运行时安全通行与日常巡检;高度不低于 2.5 米,则能满足大型设备的起吊、安装与拆卸需求,提高检修效率。某铜矿通过优化闸门硐室空间设计,将原本狭窄的通道拓宽至 1.5 米,高度提升至 2.8 米,使得设备检修时间从每次 8 小时缩短至 4.8 小时,大幅减少了因设备检修导致的停产时间。同时,放矿过程中会产生大量粉尘,严重影响作业人员健康与井下通风环境。设置通风除尘管道,可及时排出含尘空气,降低粉尘浓度。通过在硐室顶部或侧壁合理布置通风口,并连接至矿井主通风系统,配合喷雾降尘装置,可有效改善作业环境。经实测,采取通风除尘措施后,硐室内粉尘浓度可降低 80% 以上,为人员创造了安全、健康的工作条件。建立 “定期检查 + 状态监测” 双机制:1. 日常维护:每班检查闸门密封性能、驱动系统润滑状态,记录开关时间及异常声响;2. 定期检修:每季度进行闸门结构应力检测,每年更换耐磨衬板,建议采用高分子聚乙烯材质,使用寿命较传统钢材提升 2 倍以上。闸门系统是分段式直溜井的关键控制部件,其稳定运行直接关系到溜井的正常生产。建立 “定期检查 + 状态监测” 双机制,可实现对闸门系统的全方位维护,及时发现并处理潜在故障。日常维护是保障闸门系统短期稳定运行的基础工作。每班作业前,操作人员需对闸门密封性能进行检查,确保无漏矿现象,避免矿石泄漏造成资源浪费与环境污染;同时检查驱动系统的润滑状态,及时补充润滑油,减少部件磨损,保证驱动顺畅。记录开关时间及异常声响,可作为设备运行状态分析的重要依据,若发现开关时间异常延长或出现异常噪音,可能预示着设备存在卡阻、零部件松动等问题,需及时停机排查。定期检修则从长期运行角度,对闸门系统进行深度检测与维护。每季度进行一次闸门结构应力检测,通过无损检测技术(如超声波探伤、应变片测量等),检查闸门关键部位的应力分布情况,及时发现因长期受力导致的结构损伤,预防突发断裂事故。每年更换一次耐磨衬板,采用高分子聚乙烯材质可显著提升使用寿命。某矿山将传统钢材衬板更换为高分子聚乙烯衬板后,衬板使用寿命从原本的 6 个月延长至 18 个月以上,有效降低了设备维护成本与停产时间,保障了溜井的长期稳定运行 。分段式直溜井在矿山运输中展现出独特优势,同时也伴随着一定局限性,深入剖析这些特性有助于在实际应用中做出科学决策。其核心优势首先体现在分段独立运作带来的高可靠性上。当某一阶段溜井突发事故,如堵塞、井壁坍塌等,由于各段相对独立,可迅速关闭故障段溜口闸门,使其他阶段生产不受波及。以某大型铜矿山为例,在一次局部溜井因落石堵塞的情况下,通过及时隔离故障段,其余阶段正常生产,有效避免了因停产造成的日产量损失约 1500 吨,保障了矿山整体产能稳定 。分段式直溜井还能更好地适应复杂地质条件。在地质构造复杂区域,通过将溜井分段,可降低单段溜井深度,减少因长距离穿越不良地层带来的风险,如围岩变形、涌水等对溜井稳定性的威胁。同时,这种设计为分采分运提供了便利,能灵活控制不同区域、不同品位矿石的溜放,提高资源利用率。例如,在多矿种共生的矿山,可根据矿石性质差异,利用接力式溜井的闸门控制,实现不同矿石的分别运输,满足选矿厂对原料的多样化需求。然而,分段式直溜井的局限性也不容忽视。其闸门系统是增加成本与管理难度的主要因素。每段溜井下部均需配备溜口闸门及配套驱动、控制设备,这不仅大幅增加设备采购、安装费用,还使得后期维护、检修工作量与成本显著上升。据统计,相比传统直溜井,分段式直溜井的设备投资增加约 20% - 30%,年维护成本提高 35% 左右。复杂的硐室结构也是一大挑战。为安置闸门、实现矿石转接,需开凿更多卸矿硐室、放矿闸门硐室等,掘进工程量较传统溜井增加 20% - 30%,施工难度与工期相应增加。此外,分段式直溜井的操作管理对工人技能要求较高,操作人员需熟练掌握各段闸门的联动控制技术,精准调节放矿速度与流量,以保障矿流稳定、避免堵塞,人员培训成本与管理难度随之增加。基于分段式直溜井的特性,其在不同矿山场景中的适用性各有差异。在年产量 50 万吨以上的多阶段金属矿山,尤其是矿体走向长、地质构造复杂(如存在多条断层带)的矿区,分段式直溜井优势显著,应作为优先选择。这类矿山生产规模大,多阶段协同生产需求高,分段独立的特性可有效保障生产连续性,降低地质风险影响。例如,在云南某大型铅锌矿,矿体沿走向延伸超 3000 米,且穿越多条断层,采用分段式直溜井后,成功解决了多阶段运输难题,生产效率提升 20% 以上,事故率降低 30%。然而,在单阶段生产矿山中,由于无需多阶段协同运输,分段式直溜井的复杂结构与高昂成本优势难以体现,反而会增加不必要的建设与运营成本,因此不建议采用。对于矿石含泥量高(>15%)的矿山,因高含泥量矿石易黏附在闸门及溜井壁上,导致闸门卡滞、溜井堵塞,影响系统正常运行,也需谨慎使用。在这类场景下,若必须采用分段式设计,建议优先选择瀑布式无闸门设计,利用斜溜道自然转接矿石,减少因闸门导致的故障风险,保障溜井顺畅运行 。分段式直溜井通过结构创新破解了多阶段采矿的运输协同难题,其 “分段控制、故障隔离” 的设计理念为深井开采、复杂矿体开发提供了高效解决方案。尽管存在维护复杂度较高的挑战,但其在提升生产连续性、降低安全风险方面的优势,使其成为现代矿山智能化改造中的重要选择。实际应用中,需结合矿区地质条件、生产规模及自动化水平,合理选择瀑布式或接力式布置,配套智能监测系统,最大限度发挥分段式直溜井的工程价值。