平硐:山地采矿的经济首选

技术优势与适用场景

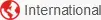

平硐作为直接与地面相通的水平巷道,在矿山开拓中占据着独特的地位。从施工角度来看,其技术难度显著低于竖井和斜井。平硐施工时,作业空间开阔,通风、排水等辅助作业相对容易开展,施工人员的操作环境较为便利,这使得施工效率大幅提高。据统计,平硐的掘进速度通常比竖井快 30%-50%,这意味着基建周期能够大幅缩短。以某新建矿山为例,原计划采用竖井开拓,预计基建期为 3 年,后经论证改为平硐开拓,最终基建期缩短至 2 年,提前 1 年实现投产,大大加快了矿山的开发进程 。

在成本方面,平硐开拓的优势也十分突出。由于施工难度低,所需的设备和人力相对较少,使得单位长度掘进费用比井筒低得多。同时,平硐无需复杂的提升设备,如竖井所需的井架、提升机等,也减少了相关设备的购置、安装和维护费用。此外,平硐开拓通常不需要进行深部的井筒挖掘,减少了对特殊地质条件处理的成本。综合来看,平硐开拓的基建投资可比竖井开拓降低 30% 左右 。

平硐的运输能力强大,能够满足大规模矿石运输的需求。一般来说,平硐可采用电机车、矿车等运输设备,运输过程平稳且高效。对于大型矿山,还可以采用带式输送机进行连续运输,进一步提高运输效率。而且,平硐内的运输线路相对简单,减少了运输环节中的能量损耗和设备故障风险,使得运输成本大幅降低。与竖井提升相比,平硐运输的费用可降低 40%-60% 。

在通风方面,平硐开拓具有天然的优势。由于平硐与地面直接相通,可利用自然风压进行通风,大大减少了机械通风设备的投入和运行成本。在一些地形条件有利的矿山,平硐通风能够实现自然通风与机械通风的良好结合,保证井下空气质量的同时,降低了通风能耗。据测算,平硐开拓的通风成本可比竖井开拓降低 50% 以上 。

平硐开拓特别适用于地形切割强烈的山地矿区。在这些地区,矿体往往埋藏在山体中,采用平硐开拓可以直接从山体侧面进入矿体,避免了深部挖掘的困难和风险。例如,我国西南地区的许多金属矿山,由于地处山区,地形复杂,采用平硐开拓取得了良好的效果。这些矿山利用平硐与矿体的相对位置关系,合理设计开拓系统,实现了高效、安全的开采 。

工程限制与优化方向

然而,平硐开拓并非完美无缺,当平硐长度超过一定限度时,会面临一些工程挑战。随着平硐长度的增加,掘进期通风难度急剧增大。在长距离平硐掘进过程中,新鲜空气难以有效送达掘进工作面,导致工作环境恶化,施工效率降低。为了解决这一问题,通常需要配置大功率轴流风机及通风管路,将新鲜空气强制输送到掘进工作面。但这无疑会增加通风成本,据实际工程数据显示,当平硐长度超过 1500 米时,单米掘进成本会因通风需求增加 20%-30% 。

长距离平硐的管线维护也成为一个突出问题。随着平硐长度的增加,供电、供水、排水等管线的长度相应增加,这不仅增加了管线的投资成本,还使得管线的维护难度加大。在平硐运营过程中,需要定期对管线进行检查、维修和更换,以确保其正常运行。据统计,长距离平硐的管线维护费用年均增长 15% 左右,这对矿山的运营成本造成了较大压力 。

此外,长距离平硐还面临着围岩稳定性的挑战。由于平硐穿越的地层复杂,长时间的开采活动可能导致围岩变形、破裂,甚至发生坍塌事故。为了确保平硐的安全运营,需要加强对围岩的监测和支护。采用智能化监测系统实时监控围岩变形情况,及时发现潜在的安全隐患,并采取相应的支护措施,如锚杆支护、喷射混凝土支护等 。

为了应对这些挑战,工程实践中提出了一系列优化措施。在通风设计方面,可采用分段式通风设计,每 500 米设置一条通风联络巷,将长距离平硐划分为若干通风区段,通过合理布置通风设备和通风线路,提高通风效率,降低通风成本。在支护方面,采用高强度锚杆支护技术,增加锚杆的长度和密度,提高围岩的稳定性。通过这些优化措施的实施,可将长距离平硐的安全风险降低 40% 左右,有效保障了平硐开拓的安全和高效 。

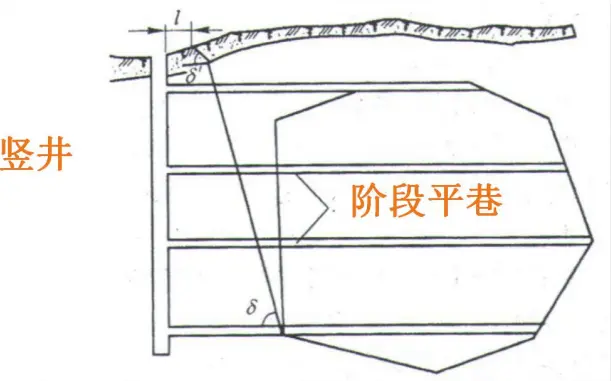

竖井:深部矿体的垂直生命线

高效提升系统构建

竖井作为直接通到地面的垂直矿井,在矿山开拓中扮演着至关重要的角色,堪称深部矿体开采的 “垂直生命线” 。主井作为提升矿石的关键通道,其提升系统的高效性直接关系到矿山的生产能力。目前,先进的多绳摩擦式提升机已成为主井提升的主流设备。这种提升机具有强大的提升能力,单罐笼一次提升量可达 60 吨,极大地提高了矿石的提升效率。以某大型金属矿山为例,其主井采用多绳摩擦式提升机后,年提升量成功突破 1000 万吨,有力地保障了矿山的大规模生产需求 。

主井的断面设计也十分关键,通过优化设计,其断面利用率可达 85% 以上,这意味着在有限的空间内能够实现更大的提升量。在通风方面,竖井配合多级机站通风系统,有效地降低了通风阻力。与斜井相比,竖井的通风阻力可降低 30%,这使得新鲜空气能够更顺畅地送达井下各个作业面,为井下人员创造了良好的工作环境。多级机站通风系统通过在不同位置设置风机站,实现了对通风的精细化控制,确保了井下空气质量满足千米深井的严苛要求 。

辅井在竖井开拓系统中同样不可或缺,它主要承担着通风、排水、输送人员和材料的重要任务。为了提高人员运输效率,辅井配置了双罐笼 + 平衡锤系统,罐笼的运行速度可达 8m/s,大大缩短了人员上下井的时间。与单罐笼提升相比,双罐笼提升系统的提升效率提高了 40%,能够满足矿山大规模人员运输的需求。在材料下放方面,辅井的双罐笼系统也能够实现高效作业,确保井下生产所需的材料及时送达 。

地质适应性与工程挑战

竖井开拓虽然具有诸多优势,但在面对复杂地质条件时,也面临着一系列工程挑战。当矿体倾角小于 30° 时,竖井与矿体之间需要施工超长石门来实现联通。这些石门的长度往往可达 800 米,这不仅增加了开拓工程量,还延长了施工周期。据统计,超长石门的施工会使开拓工程量增加 25%,对矿山的建设成本和工期造成了较大压力 。

深部竖井还面临着地压显现的问题。随着开采深度的增加,地压逐渐增大,对竖井井壁的稳定性构成了严重威胁。为了应对这一挑战,工程中通常采用 C30 钢筋混凝土井壁,并嵌入钢纤维增强层。这种复合结构的井壁具有较高的强度和韧性,能够有效地抵抗地压,将井壁变形量控制在 3mm / 百米以内,确保了竖井的安全稳定运行 。

在竖井施工过程中,采用反井钻机先导孔 + 爆破扩挖工艺是一种有效的技术手段。这种工艺先利用反井钻机钻出先导孔,然后通过爆破扩挖形成竖井。与传统的施工方法相比,该工艺可缩短建井周期 15%,同时减少了高空作业的风险,提高了施工的安全性和效率。通过合理的施工工艺选择和井壁结构设计,能够有效克服竖井开拓中的地质难题,实现深部矿体的安全、高效开采 。

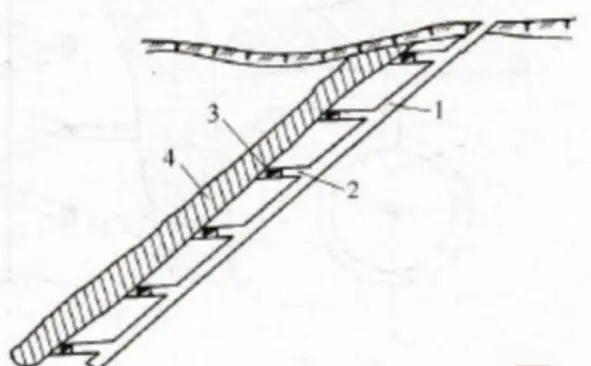

斜井:中等深度矿体的柔性选择

经济高效的倾斜运输方案

斜井作为与地面直接相通的倾斜巷道,在矿山开拓中展现出独特的优势,成为中等深度矿体开采的柔性选择 。从经济角度来看,斜井的基建工程量相对较小,较竖井可减少约 30%。这主要是因为斜井的施工相对简单,不需要像竖井那样进行垂直方向的深部挖掘,减少了施工难度和工程量 。施工速度也更快,较竖井可提升 20% 左右。这使得矿山能够更快地完成基建工作,提前进入生产阶段,为企业节省了时间成本,提前实现经济效益 。

斜井的适用矿体条件具有一定的范围,尤其适合倾角在 15°-45° 之间、深度在 200-500 米的矿体。在这个范围内,斜井能够充分发挥其优势,实现高效的开采。例如,在某金属矿山,矿体倾角为 30°,深度为 350 米,采用斜井开拓后,开采效率大幅提高,生产成本显著降低 。

在运输能力方面,斜井表现出色。采用胶带运输机的主斜井,其运输能力强大,单机运输距离可达 2000 米,小时运量能够突破 1500 吨。与传统的串车提升方式相比,胶带运输机的运输效率提高了 3 倍左右,能够满足大规模矿山的生产需求 。辅助斜井配置无轨胶轮车运输系统,进一步提升了运输的灵活性和效率。无轨胶轮车可以直接将人员、材料运输到工作面,无需中转,大大缩短了通勤时间,较轨道运输可缩短 40% 左右 。

提升能力与维护痛点

然而,斜井开拓也存在一些不足之处。与竖井相比,斜井的提升能力相对有限。斜井提升速度受限,钢丝绳牵引的提升速度一般不超过 5m/s,这限制了矿石的提升效率 。提升设备的磨损率较高,钢丝绳的寿命较竖井缩短约 25%。这是因为斜井提升过程中,钢丝绳与井筒壁的摩擦较大,且受到的拉力不均匀,导致磨损加剧 。由于提升设备的磨损,斜井的年维护成本比竖井增加 18% 左右,这对矿山的运营成本造成了一定的压力 。

在维护方面,斜井也面临一些挑战。在一些地压敏感矿区,斜井巷道容易受到地压的影响而发生变形。为了保证斜井的安全运行,需要采用钢筋网喷混凝土 + 钢拱架联合支护的方式,且钢拱架间距一般为 0.8m。通过这种支护方式,能够有效地控制巷道变形速率,将其控制在 0.5mm / 月以内 。为了提高斜井提升的安全性和可靠性,可以引入斜井提升智能监控系统。该系统能够实时监测钢丝绳的断丝情况,灵敏度可达 1 根 / 100 米,一旦发现断丝或其他异常情况,能够及时发出预警 。该系统还能对跑车风险进行实时预警,通过对提升设备的运行参数进行监测和分析,提前发现潜在的跑车风险,采取相应的措施进行预防 。4

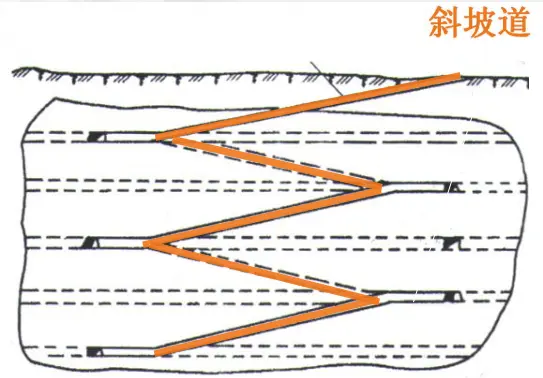

斜坡道:无轨化开采的关键通道

机械化作业的核心载体

斜坡道在现代矿山开采中占据着关键地位,是实现无轨化开采的核心通道 。它允许无轨设备(铲运机、凿岩台车等)直接出入井下,这一特性彻底改变了传统的采矿作业模式,实现了采矿工序的全机械化。以某现代化金属矿山为例,引入斜坡道后,单班作业效率提升了 60% 。在传统采矿模式下,由于设备出入不便,作业环节之间的衔接存在诸多困难,导致作业效率低下。而斜坡道的出现,使得无轨设备能够自由穿梭于井下各个作业面,大大提高了作业的连贯性和效率 。

斜坡道的线路布置十分灵活,折返式斜坡道尤其适用于复杂地形。这种斜坡道的最小转弯半径可达 15 米,足以满足 20 吨卡车的通行需求 。在实际工程中,通过合理设计斜坡道的线路,可以有效地适应不同的地形条件,提高矿山的开采效率。例如,在一些山区矿山,地形起伏较大,通过采用折返式斜坡道,成功地解决了设备运输和矿石运输的难题 。

斜坡道的坡度对无轨设备的运行效率和能耗有着重要影响。研究表明,当坡度控制在 12% 以内时,无轨设备的燃油效率可提升 12% 。这是因为在较缓的坡度下,设备的运行阻力减小,发动机的负荷降低,从而降低了燃油消耗 。在设计斜坡道时,需要根据设备的性能和矿山的实际情况,合理控制坡度,以提高设备的运行效率和经济性 。

在探矿阶段,斜坡道还可兼作地质勘探通道,这一功能大大减少了专用探巷的工程量。据统计,通过利用斜坡道进行地质勘探,可减少专用探巷工程量 30% 。传统的地质勘探需要专门施工探巷,这不仅增加了工程成本,还延长了勘探周期。而利用斜坡道进行地质勘探,既可以节省工程成本,又可以加快勘探进度,为矿山的后续开发提供了有力的支持 。

深层开拓的技术瓶颈

然而,随着开采深度的增加,斜坡道也面临着一系列技术瓶颈 。当深度超过 400 米时,通风成本急剧增加 。这是因为随着深度的增加,通风阻力增大,需要增设接力风机站来保证通风效果 。一般来说,每隔 300 米就需要设置一个接力风机站,这无疑增加了通风系统的建设和运行成本 。无轨设备在井下运行时会排放尾气,这些尾气中含有大量的有害气体和颗粒物,会导致井下 PM2.5 浓度超标,对井下人员的健康构成威胁 。为了解决这一问题,需要配置高效空气净化装置,其净化效率需达到 95% 以上 。通过安装空气净化装置,可以有效地去除尾气中的有害成分,改善井下空气质量 。

在基建阶段,大坡度斜坡道(>15%)的掘进也面临着诸多挑战 。由于坡度较大,掘进设备的行走和作业变得困难,掘进效率降低了 25% 。为了保证掘进工作的顺利进行,需要采用特殊的技术措施 。例如,采用防打滑路面,混凝土骨料硬度需达到 60HRC 以上,以增加设备与路面之间的摩擦力 。还需要配备智能排水系统,其排水能力应达到 50m³/h,以及时排除路面上的积水,确保设备的安全运行 。

结语:立体化开拓的协同创新

四大开拓巷道各有技术优势与适用边界,在现代矿山开采中,单一的开拓方式往往难以满足复杂的开采需求,因此联合开拓模式应运而生 。在一些大型矿山项目中,浅部矿体通常采用平硐开拓,利用其施工容易、出矿速度快的优势,实现快速出矿,降低初期投资成本 。随着开采深度的增加,中部矿体可采用斜井开拓进行衔接过渡,充分发挥斜井基建工程量少、投产快的特点 。而深部矿体则依靠竖井保障提升,利用竖井提升能力大、适应性强的优势,确保深部矿石的高效提升 。斜坡道的存在则为无轨化作业提供了便利,使无轨设备能够在井下自由穿梭,提高了采矿作业的机械化和智能化水平 。

为了进一步优化开拓系统,现代矿山广泛应用 BIM 技术进行三维建模 。通过 BIM 技术,工程师可以直观地展示开拓巷道的空间布局,提前发现设计中存在的问题,并进行优化调整 。据实际案例分析,采用 BIM 技术进行开拓系统设计,可优化巷道空间布局 15%-20%,有效提高了空间利用率 。通过优化巷道布局,还可以减少不必要的工程量,降低综合开拓成本 12% 。